催化剂,是化学反应的“魔术棒”,它们按照人的需求,改变反应物的反应速率,却不改变化学式两边的平衡,因为90%以上的工业过程中均使用催化剂。

但催化剂,就一定是化学催化剂吗?大势所趋的绿色化学需要更为绿色的反应过程。华东理工大学许建和教授项目团队就瞄准了“生物催化剂”在医药研发领域的独特优势,深耕十六载,助推相关产业的绿色转型升级,建立了酶法合成万能抗氧化剂——“(R)-硫辛酸”的成套工艺,并在全球率先实现产业化。

5月15日,这一“生物催化剂的快速定制改造及高效合成手性化学品的关键技术”项目,获得2018年上海市技术发明奖一等奖。

“基因搜索引擎”千里挑一选出“尖兵”

神奇的(R)-硫辛酸,是一种类似维他命的万能抗氧化剂,在预防和治疗心脏病、糖尿病及老年痴呆症方面有广泛应用。但其生产的关键中间体——“手性氯醇”,因其化学合成条件十分苛刻,安全和环保压力巨大。

能不能变“化学催化为主”为“生物催化为主”?事实上,设计并创制高效、专一、绿色的生物催化剂和催化工艺,已成为国际上高端手性化学品合成技术发展的普遍趋势和第一选择。

经过慎重思考,许建和团队选择“(R)-硫辛酸”等手性醇工业生产所需的“羰基还原酶”催化剂作为主攻方向,早在上世纪90年代中期就前瞻性地组建起国内最早的生物催化研究室。“生物催化是化学催化的有益补充和手性合成的重要手段,具有反应条件温和、立体选择性强等独特优势。” 许建和表示。

作为微生物,天然酶的基因数量特别巨大,动辄数以百万。高效、稳定的工业用生物催化酶的筛选,也犹如大海捞针一样极其艰难。能否把天生脆弱的酶分子,改造成工业上稳定耐用的催化剂,更是关系到生物催化能否实现产业化应用的关键。

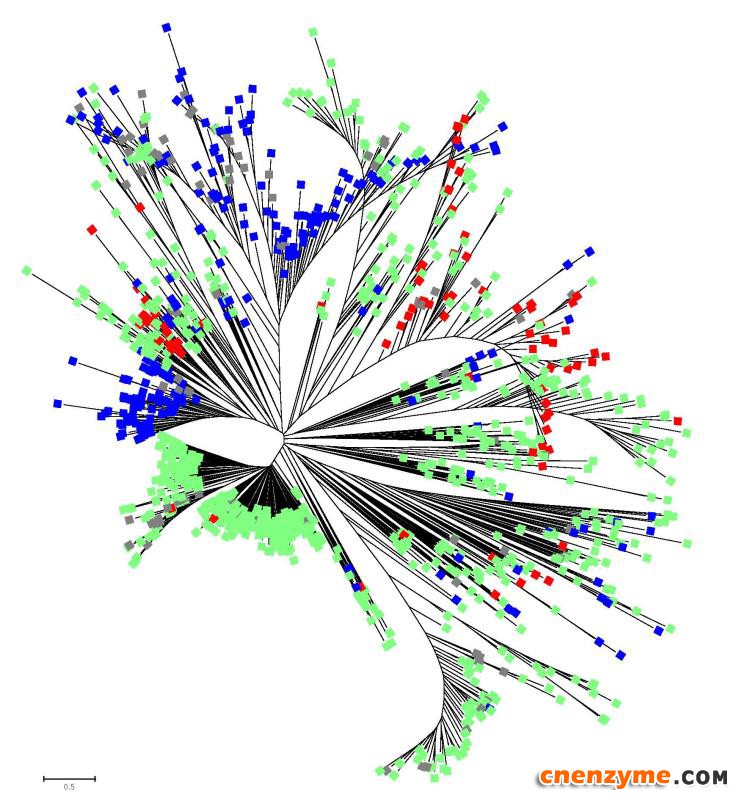

为了从多达375万条基因的数据库中快速筛选出工业上有用的羰基还原酶,项目团队通过梳理归纳基因的“进化树”,科学规划、聚类约简,从每3000条相似基因中挑选1名代表,经过常规的分子克隆和发酵技术,制备出可代表300多万条功能未知基因的1214个先导酶,使得目标酶基因的搜索空间一下子缩小了3个数量级。

“精心挑选并培养出来的先导酶分子,就像是一个个潜伏在茫茫基因‘林海’中的‘尖兵’,一旦与待测试的目标底物接通‘信号’,即可引导‘基因搜索引擎’,瞄准‘进化树’上活性先导酶邻近的基因群落,再通过高通量筛选方法,快速定制并获得具有特需工业属性的羰基还原酶。”许建和比方说。

定向进化策略将酶催化效率提高960倍

经过前期的顶层设计和批量定制,项目团队逐步建立了产权自主、代表性强、品种逾千的生物催化先导酶“尖兵团”。对于制药工业不同结构的羰基底物,满足了它们不对称生物还原的多样化需求,显著提升了我国从头设计和定制工业酶的自主创新能力。

“无中生有”只是第一步,更进一步则是“从有到优”。

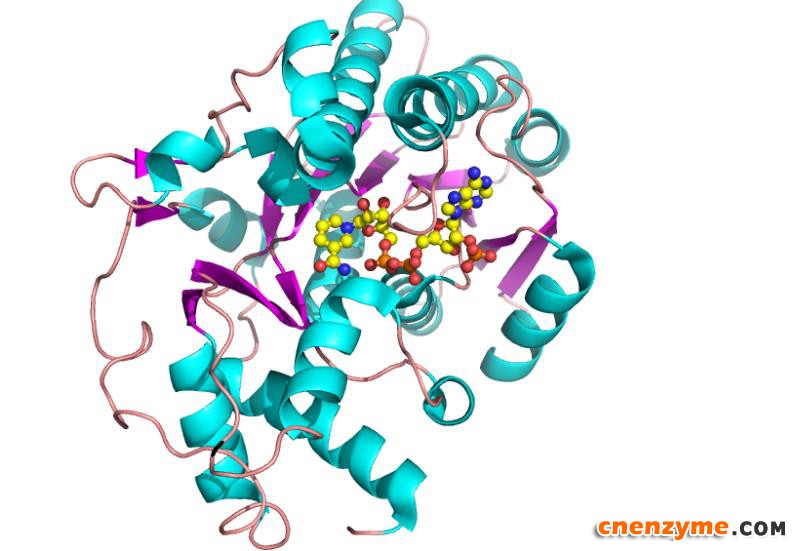

在此基础上,项目团队针对天然酶活力低、稳定性差等应用瓶颈问题,解析了酶的晶体结构和催化机理,在2018年诺贝尔奖化学奖相关技术的基础上,创新发展了多目标并行的定向进化策略(MODE),成功将天然羰基还原酶的催化效率提高960倍,稳定性提高1940倍,得到高性能的“(R)-硫辛酸”合成酶催化剂。

生物催化酶“尖兵团”高效而稳定建立,解决了长期困扰工业界的酶催化剂效率低、选择性差等技术难题,将开发周期由原来的1到2年,大幅度缩短至1到2周,极大提高了目标生物催化剂从头设计开发的针对性和命中率。

“酶是生物制造产业的核心‘芯片’,而智能化是未来发展新趋势,这些都是技术创新和知识产权争夺的焦点。”许建和表示,团队将在继续坚持源头创新的基础上,结合机器深度学习等智能计算方法,持续深耕并完美解出的“卡脖子”难题,更好满足医药化工行业安全、节能、减排等技术转型升级的深层次需求。

产品总收率翻番而能耗与三废大减

随着项目团队在羰基还原酶催化领域不断取得丰富成果,苏州富士莱制药公司、江西科苑生物药业有限公司、厦门欧米克生物科技有限公司等多家企业慕名而来,希望获得生产革新方面的技术支持,解决传统生产过程存在的不安全、不环保、成本高、纯度低等难题,开拓全新的绿色生产工艺。

于是,项目团队跨前一步,深度参与科技成果产业化进程。“大型反应器中局部的过酸或过碱现象,容易造成酶的工艺性失活。”许建和解释道。项目团队改用对酶友好的弱碱,替代容易使酶失活的强碱,大幅减缓了酶的失活,并设计制作了酶反应专用的碱液喷雾均布装置,显著降低了反应器中酸和碱的浓度级差,攻克了长期悬而未决的酶工艺性失活问题。

成功破解酶的失活难关后,项目团队又针对反应底物在水相中不稳定、频繁更换工作介质造成大量浪费和排污等情况,在酶促还原反应中引入后续步骤通用的溶剂,形成了“甲苯-水”两相酶催化介质体系,有效抑制了底物酮酯的自发水解,建立了基于羰基酶法还原的“(R)-硫辛酸”绿色制造成套工艺。

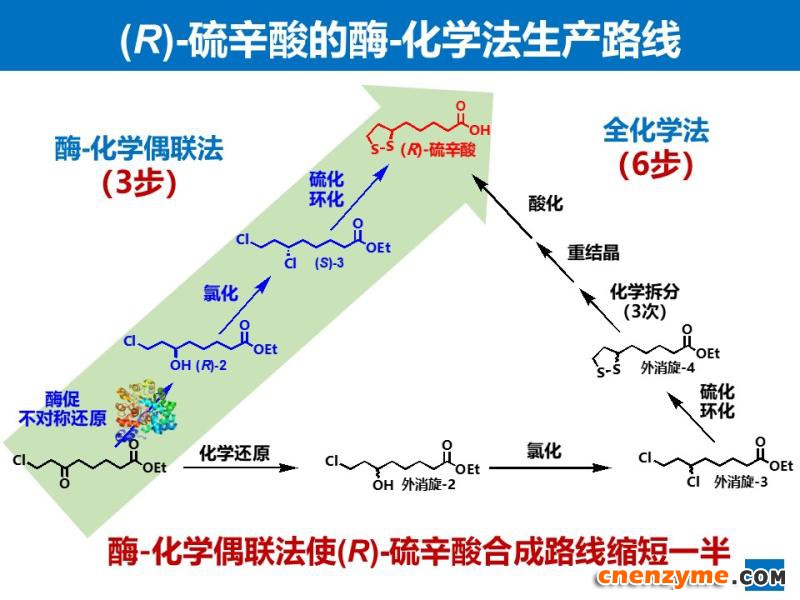

值得一提的是,合作企业苏州富士莱制药有限公司由此果断淘汰了原来使用的6步全化学合成工艺,在全球范围内率先建立了既高效又环保的“酶-化学偶联法”合成技术,工艺路线从6步缩短为3步,产品总收率从25%提高至55%,大幅度降低了能源消耗和三废排放。

十余年来,该项目获中国发明专利授权26项,申请美国专利1项、PCT专利1项;发表相关SCI论文45篇,被他人引用530次;近3年为企业新增产值9.8亿元,新增利润2.4亿元,并培育了一家上市企业;累计培养博士和硕士研究生100余人,其中4人已经成长为高校教授……