1975年美国饲料工业首次将微生物酶作为添加剂应用于配合饲料中,20世纪80年代国外配合饲料中已普遍使用酶制剂,90年代初开始引入我国。酶制剂是由微生物产生的生物制品,使用酶制剂的基本目的在于提高日粮消化率,改善动物生产性能。随着抗菌素在饲料中的限制使用,抗菌素的促生长将有可能由酶制剂取代。2001年全国饲用酶制剂的销售量估计约为9000t,配合饲料产量约为6200万t,如果在全部配合饲料中按0.1%添加饲用酶制剂,则需要 6.2万t的饲用酶制剂。由此计算,我国尚有85%的饲用酶制剂市场有待开发。酶制剂作为微生态制剂,其使用效果受到动物种类、年龄、生理状态、日粮原料组成及其配比、酶制剂的酶谱及其活性和添加水平、饲料加工储藏条件等诸多因素的影响,所以有关酶制剂使用效果的报道常常不一致。本文着重就目前影响酶制剂应用效果的因素作一些探讨。

1.酶制剂

1.1种类和活性

饲用酶制剂包括单一酶制剂和复合酶制剂,现在使用的多为复合酶制剂。一般来说,复合酶制剂比单一酶制剂效果好,但并不意味着复合酶制剂中酶种愈多愈好。复合酶制剂有两种,多数由几种单一酶混合调制而成,还有一种是由一种微生物产生含多种酶系的复合酶制剂,后者具有很好的发展前途,是饲用酶制剂发展的方向(谢占玲等,1998)。一般情况下,添加以内源性消化酶为主的复合酶作用不太明显,添加以外源性酶为主的复合酶才有实际意义 (万明春,2001)。外源性酶主要用于补充幼畜禽内源酶的不足,同时还能激活内源酶的分泌,有利于幼畜禽对淀粉和蛋白质的吸收和利用(汪儆, 2001)。

目前,饲用酶制剂的品质都用酶的活性指标来衡量。不同酶制剂公司所使用的酶活单位可能不一致。酶活力并非愈高愈好,大量试验证明,酶活力过高不仅会造成产品的浪费,而且会引起饲养效果的下降,这可能与酶作用产物的反馈抑制有关(张力等,2000)。

1.2菌种

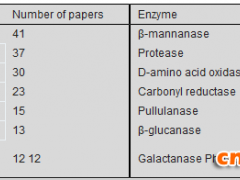

饲用酶制剂是由微生物如细菌、酵母和真菌通过发酵生产的生物制品(Guus等,2001),不同菌种发酵生产的酶耐热性能不同 (汪儆,2001)。目前用于饲料工业的大多数酶菌种来自真菌类,很少来自细菌类。据报道,细菌类酶制剂比真菌类酶制剂具有更多的优点。如细菌木聚糖酶,来源于枯草杆菌,近中性pH值,热稳定性好于真菌类木聚糖酶(见表1),对木聚糖酶抑制剂不敏感,对不溶性木聚糖有较高活性(Belfeed公司, 2002)。同时饲用酶可分为外切酶和内切酶,据Belfeed公司(2002)报道,内切酶分解能力大于外切酶。

1.3水分活度

在一定温度下,饲用复合酶添加剂及配合饲料中水分含量与水分活度的关系由水的吸附等温线表示。虽然这种关系不是一个直线关系,但总的趋势是,样品水分含量越高,水分活度越大。在较高的水分活度下,酶蛋白的变性会显著地增强。例如,当样品水分含量降为10%时,直至温度提高到 60℃,脂酶才开始失活;而水分含量提高到23%时,在常温下便出现明显的失活现象。对于大多数酶制剂,在接近中性的pH和较低温度下将水分活度降到 0.3以下,能防止因酶蛋白变性和微生物生长引起的变质,从而保持较高的酶活力。

1.4添加水平

据报道,同一日粮随酶制剂添加量的增加,改善作用也更趋明显,但单位酶的改善作用效果下降。赵京杨等(2000)研究认为,酶制剂不同添加水平可不同程度地提高生长猪的日增重,降低生长猪的料肉比(见表2)。

从表2可见,随着酶制剂添加水平的提高,生长猪的日增重和料肉比呈现较大幅度的变化,但是酶制剂添加水平由0.10%增加到 0.15%时,日增重和料肉比改善的幅度大大减缓(料肉比反而下降),0.10%酶制剂添加水平经济效益最高。因此,无论何种饲料原料,超量添加何种酶制剂经济上都是不合算的,在配制日粮时应将酶制剂纳入配方成本计算。

1.5载体

酶制剂的不同载体可能对酶的耐热性能有影响(汪儆,2001)。理想的载体应有助于酶与饲料中营养物质的结合,降低营养小分子或内源性酶的抑制作用,能将表现最适pH值改变到理想值,不利于微生物生长,不产生免疫反应和凝血反应等。至于选择哪一种载体,要综合考虑酶活和成本等各方面的因素。