污浊不堪的潲水油,经过一系列化学反应,20个小时之后就变成清澈透明的生物柴油……这种先进的生物柴油合成技术,不仅停留在实验室,而且走向了生产线。

"目前,我们已经在北京亦庄建立了500吨的酶法生物柴油生产示范基地,预计今年年底,世界上第一套万吨级的工业化装置将在上海投产。"8月2日,北京化工大学教授谭天伟兴奋地告诉记者,利用这套装置,上海市部分餐厨废油,就能"摇身"变成环保的生物柴油。

同时,秦皇岛的产业化项目也正在试验之中,明年即将推广。作为"十五"863能源领域课题,"酶法生产生物柴油技术"正在投入产业化规模应用。

生物柴油,变废为宝

生物柴油是以含油植物、动物油脂以及废食用油为原料制成的可再生清洁能源,也称为"再生燃油"。目前世界各国都在大力发展此项技术。

"生物柴油最有希望发展成为石化燃料的替代能源。"谭天伟告诉记者,与普通柴油相比,生物柴油洁净环保。它是一种含氧、基本上不含硫和芳烃的"绿色"可再生燃料,性质与石化柴油相近、储运使用更安全、润滑性能优良,燃烧后不会污染空气,能有效缓解能源紧缺、生态环境恶化等问题。

生物柴油原料广泛,美国提炼主要是大豆油,西欧则是菜籽油。但谭教授认为,这在中国都不现实,因为成本太高,企业无利可图。在他看来,"目前,利用地沟油、棉籽油等提炼生物柴油,比较划算"。

经过理论计算,谭天伟得出:全国地沟油达到300万吨/年,废油脂200万吨/年,如果充分利用这些原料,至少可以生产出年产量达到200万吨的生物柴油,进而大大缓解中国的能源需求。

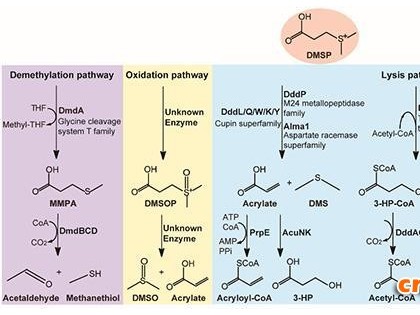

制作生物柴油主要采用3种方法:化学碱法、超临界方法和酶法。化学法的特点是工艺简单,但对原料有选择,不适用于酸值特别高的废油脂;超临界方法也是发展方向,因为它不需要催化剂,但设备要求高,适合于大规模装置;酶法是一种新的清洁生产工艺,优点是对原料没有选择性,设备简单,能耗低,而且环境友好,但是成本较高。前两者方法应用较为普遍,现在各国都在加大对酶法的研发。

"好技术,还必须用得起"

谭天伟认为,制约我国生物柴油工业化的主要原因在于:一是原料价格昂贵;二是转化工艺水平低。因此,开发新型的油料作物和新型转化酯化合成工艺,提出经济可行的燃料油合成的工艺路线,是摆在生物柴油产业化面前的技术难题。

通过863等国家课题的推动,"十五"期间,北京化工大学成功地将脂肪酶成本降到100元/公斤左右,并建立了国内外第一套500吨/年的中试工艺。

该课题获得了具有自主知识产权的脂肪酶高产菌种。脂肪酶发酵水平为8000U/毫升,成本仅为100元/公斤(10万单位/克)。开发了新的膜固定化酶新方法,建立了年产200吨的生物柴油中试生产装置。该装置采用固定床式酶反应器,具有操作压力小、固定化酶利用率高等优点,可连续化操作,对于植物油及废油等原料生产生物柴油转化率均可达到95%%以上。粗产品经过分离精制后各项指标完全符合德国生物柴油生产标准。利用游离脂肪酸含量高的废油作为生产原料及该实验室发酵的酶制剂经固定化后可催化,转化率可以达到94%%左右,固定化酶半衰期超过200小时,以废油为原料的生产成本不高于3500元/吨。

"目前国内外工业化的生物柴油生产技术全部依靠化学酯化法生产,催化剂为碱或浓硫酸,生产过程中产生废水,且能耗高,对设备要求高。"谭天伟介绍,他的实验室经过多年选育,得到了适合脂肪酸甲酯、乙酯、丙酯及辛酯的专一性的假丝酵母脂肪酶。解决了传统低碳醇对脂肪酶的毒性问题,利用该酶催化反应转化率可达95%以上。目前已完成生物柴油用脂肪酶的生产,该脂肪酶是目前国内外用于酯化价格性能比最好的脂肪酶,成本仅为50元/公斤,产品质量和成本均优于化学法。

虽然国外也利用酶法合成生物柴油,但由于酶每公斤价格高达1万元,成本太高,短期内都认为不合算,还没有做成大型工业装置。

"但是,我们早在前年就已经将酶做到150元/公斤的成本价。目前计算下来,酶每升只需要5毛钱左右,把所占生物柴油成本比例降到10%%以下。"谭天伟说,下一步他们还可以降到3%%左右。

另辟蹊径,改变传统催化方法

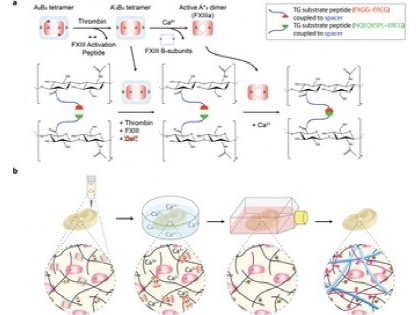

该项技术第二个原创突破是"脂肪酶固定化方法及固定化酶膜反应器"。

为避免传统的颗粒状固定化酶在催化反应中易被产物甘油堵塞颗粒孔径的问题,课题组研究了一种新的固定化方法,采用膜或纤维织物布固定化酶,通过膜或织物布的表面改性,控制油脂及产物如甘油在膜及织物布上的吸附,脂肪酶则以化学交联或吸附形式固定在膜或织物布表面上。

经过该方法固定后的脂肪酶活性高,使用寿命长。采用该方法固定的脂肪酶催化北京市地沟油、煎榨油及菜籽油进行酯化,生物柴油(脂肪酸甲酯)转化率达95%%以上。

采用固定床式酶反应器,将膜状固定化酶裁剪成圆形,并在固定化酶膜间添加支撑物后填充在反应器内。以此种形式填充在减小流体的压力同时又起到了液体再分布器的作用。该反应器具有操作压力小、反应液体在反应器内分布均匀、固定化酶利用率高等优点,对于植物油及废油等原料生产生物柴油转化率均可达到95%%以上,最高转化率可以达到96%%。

此外,在生物柴油产物分离提取工艺方面,采用降膜蒸发器连同刮板式薄膜蒸发器串联分离提取生物柴油。利用降膜蒸发器来分离粗产品的石油醚、甲醇、水等低沸点物质。然后,利用刮板式薄膜蒸发器来分离脂肪酸甲酯即生物柴油。该方法分离后产品中甲酯含量大于97%%,收率大于85%%。分离后产品各项指标完全符合德国生物柴油生产标准。

打造世界最大的生物柴油装置

从生物柴油的生产技术上看,主要是化学法。美国和德国目前工业化的技术全部为化学碱催化法。欧洲和美国目前开发的技术有脂肪酶法和超临界法。日本目前研究的技术也是脂肪酶,并且已建立了酶法的中试装置。

但是,世界最大的酶法生物柴油装置却来自中国。

2004 年,该课题组建立了年产200吨的生物柴油中试生产装置,并通过了由中国石化集团公司高级副总裁曹湘洪院士为组长,闵恩泽院士、欧阳平凯院士为副组长的专家组的鉴定会,评价意见是"为国内外最大的酶法生物柴油装置,技术水平达到国际先进水平"。去年9月,又在北京亦庄建立了500吨的工业化试生产线。

"在对生物柴油所做的燃烧性能对比实验中,生物柴油在各种性能的比较上都比柴油要好,也能对发动机起到润滑、保护的作用。就是它的热值比较低,但这一缺点对发动机的性能基本没有影响。"谭天伟解释。

"只要实现生物柴油的连续酶法转化,酶法将有可能战胜化学法。"对此,他颇为自信。

产业发展需要政策扶持

"把生物技术与化工技术、能源技术相互结合、交叉与渗透,从源头创新,就更容易获得显著区别于传统工业、农业、林业的原创性成果。"谭天伟认为,要使生物柴油真正地进入人们的生活,就必须增大其产量,光靠培植新的原料作物是远远不能解决我国用油的需求量,因此能源农业会是生物柴油产出中的一大分支。

同时,从各国经验来看,发展生物柴油,离不开国家的大力扶持以及为了降低成本而予以的减免税等优惠措施。近年来,世界生物燃料油产业正在迅速发展,美国﹑加拿大﹑巴西﹑日本等国,都在积极发展这项产业。在美国和欧洲各国,生物柴油已被核准为可替代型燃油,并有了较大范围的应用实践。2002年全球生物柴油的产量已达到300万吨,其中欧洲200万吨。为推广生物柴油的使用,欧洲多数国家的政府给予了相应的减税政策,美国政府则对使用生物柴油者给予环境贷款。

谭天伟认为,国内目前研究和开发生物燃料油的总体水平,与国外相比存在一定的差距,需要政府从政策和经费方面给予大力支持,推动技术开发和资源发展。

谈到未来的发展方向,他透露,由于生物柴油原料分散,明年他计划生产一种"可移动式装置工厂",这样一来,不但成本降下来,设备利用率也提高了。

酶法生产生物柴油主要技术与经济指标

(1)采用固定床式酶反应器,生产生物柴油,对于植物油及废油等原料生产生物柴油转化率均可达到95%%以上,最高转化率可以达到96%%。

(2)建立了生物柴油精馏装置,分离精制收率高于86%%。分离后产品中甲酯含量大于97%%,分离后产品各项指标完全符合德国生物柴油生产标准(DIN5160697)。

(3)建立了年产500吨的生物柴油中试生产装置。反应器内固定化酶使用寿命超过20天。

(4)以地沟油为原料生产生物柴油成本约为3058元/吨,以普通菜籽油为原料生产生物柴油成本约为4300元/吨。

(5)燃烧性能明显优于0号柴油。在0号柴油中添加20%%生物柴油的燃烧实验表明,燃烧尾气中有毒物质的排放明显降低35%以上。