据乙醇生产商杂志(Ethanol producer magazine)1月28日报道,来自美国能源部大湖生物能源研究中心(U.S. DOE's Great Lakes Bioenergy Research Center)的研究人员花费三年时间设计出用于纤维素乙醇生产的新酶,能够有效降低纤维素乙醇生产成本。

由密歇根州立大学(Michigan State University, MSU)植物生物学教授Jonathan Walton领导的研究小组为了更快地寻找理想酶,率先开发出一个可有效评估各种酶的自动化系统,测量酶的哪些组合可从生物样品中制造最多的糖,样品有玉米秸秆、风倾草(switchgrass)、芒草和酒糟颗粒。这部被称为GLBRC酶平台(GENPLAT)的机器比人工更高效,能在接收样品后48小时内测定理想的酶比例。这技术可短时间内分析葡萄糖高达96次。考虑到还有许多未知的蛋白质可能对乙醇生产有用, GENPLAT依靠信息处理能力迅速提高发现率,如有可能,此平台可以在较短时间内将总酶量降低十倍。

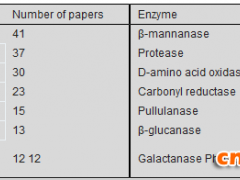

现在的研究已达到毫克级,Walton组首先加入纯的已知酶的各种组合,再加入各种更为复杂的组合,其中包括从多种微生物中得到的未知酶,然后优化各种原料以及预处理下酶成份。首先从核心组合开始,然后系统化加入其他成份,这是一个排除的过程。如新成份无影响,则排除,实际上大多数新成份无影响。如加速了生产过程,则此成份加入到核心组合中,再以此寻找更多的酶。这是个辛苦的工序,但是小的改进会迅速积累。研究组已经能够得到合成混合物的85%的葡萄糖产量,但他们的最终目标是用十分之一的酶得到相同产量。这可让用于木质纤维生物质转化的酶成本在经济上可行。

为实现此目标,研究组的短期目标是测出哪些酶对乙醇生产有重要作用而哪些可被排除在外。Walton提到,比如我们可将18种纯酶加入GENPLAT,结果显示这种酶的x% 和另一种酶x%的组合下最优,有时候结果显示一种酶在任何情况下都无贡献则可将其排除。现在,生物质解构的经济酶基本是一体适用,我们可用GENPLAT找出为特定底物订制的最优可行的酶混合物。将来,随着更多乙醇设备可使用多种原料,特定酶组合将更为重要。Walton预言此研究最终会达到这样一个高度,乙醇设备可接收大量的生物质,两天后,GENPLAT系统给出的数据详细说明哪种酶组合会产生最大量的糖。

制造单种纯酶用于乙醇生产并不划算,但一旦单种纯酶找到,运用工程菌可大量制造一到三种这种感兴趣的酶。Walton说,“这只是时间问题,我们有改变工程菌基因的所有设备,可随心所欲得到我们想要得到的东西。如果有12种工程菌,每种主要制造一种蛋白质,可将它们打包运到工厂,然后原地混合。然而将此行业达到这种程度需要更多的研究和开发。GLBRC的研究现在已达到毫克级,我们需要将这数量级提升到十亿倍才能对乙醇制造工业有影响。”