1 前言

棉织物织造前纱线都要经过上浆,以方便织造。而染整加工前则要在保护纤维不受损伤的前提下进行退浆处理。退浆率不像毛效、白度、棉籽壳等前处理指标有一个直观、快速的反映,退浆率在4级以上(共分9级),已能够基本满足染整加工需求,有些厂家在前处理过程中对退浆率指标的控制并不很重视。随着近两年市场对产品内在质量要求越来越高,退浆率逐渐引起重视。本文对酶退浆工艺进行优选,以供参考。

2 退浆率对产品质量的影响

2.1 染色牢度

活性染料是一种反应性染料。由于淀粉和纤维素纤维具有相同的结构和官能团,残存在织物上的浆料经过丝光后,同样具有很强的和染料反应结合的能力,但浆料和纤维的结合不紧密,加之自身易水解、降解,在湿摩擦或水洗时再和染料一起脱落,造成湿摩擦牢度低和水洗变色。

2.2 边中色差

以冷堆工艺为前处理工艺时退浆率较低,且还可能由于堆置时边中温度的差异造成退浆率边中不一致。其后果是,对浅色或较鲜亮的颜色,染色后可能造成边中鲜艳度差异,两边萎暗;对一些敏感的士林染料,由于还原、氧化、皂洗、浸酸等工序淀粉都会参与反应,从而造成边中颜色色相不一致。这种色差不是深浅差异,很难通过均匀轧车的压力来调整。

2.3 免烫产品防皱效果

由于纤维素和淀粉具有相同的化学组成和结构,而且大分子间的连接状态相对纤维素更为松散,因此树脂与纤维素反应的同时,一部分也会与未退尽的淀粉发生反应。由于淀粉分子在酸性高温条件下很快降解,使纤维素分子链或基本结构单元间的共价交联遭到破坏,从而影响产品的防皱效果。

2.4 功能性整理的耐久性

防水、防油整理效果和耐久性会由于浆料的存在而大大降低。

此外,退浆率低还可能使漂白产品泛黄,影响产品手感、柔软度;对一些敏感颜色如橄榄绿色等,布面往往发花。

3 酶退浆

3.1 酶退浆优点

去除淀粉有碱、酸、氧化剂和酶退浆等方法。现在常用的退浆工艺基本以碱退浆和酶退浆为主,而后者较之前者有众多优点。

(1)酶退浆废水pH值低,可生化性好,符合清洁生产和绿色环保要求。

(2)酶退浆作用快,效果好,退浆率高可达7级;而碱退浆只能达到4级。

(3)碱退浆使浆料疏松、膨化,没有将其分解为小分子物质,因此对水洗要求较高,水量、温度控制不当,会使浆料重新凝结、聚集,沾污到布面上,形成浆斑,往往造成大批量半制品回修。酶退浆则使浆料在酶的作用下催化分解为水溶性很高的小分子物质,浆液粘稠度低,不会再次凝结。

(4)酶退浆半制品手感柔软,强力损失低。对降强比较严重的功能性整理(如免烫、阻燃整理等)的品种,特别适合采用酶退浆。

3.2 影响酶退浆效率的因素

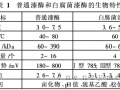

传统的酶退浆工艺大多采用最早的BF-7658 .淀粉酶。由于其在生产中异味大,需要加入大量氯化钠作活化剂,现场操作及设备清洁麻烦,已逐渐被市场新开发的一些使用方便的液体高温酶所代替。目前酶退浆主要有两大类:一类适合于轧酶后打卷堆置的冷轧堆方法,温度应用范围在25~95℃ ;另一类适合高温连续汽蒸的轧蒸方法,温度应用范围在85~115℃。

高温轧蒸法如控制不当,易造成过热蒸汽直接加热,温度太高,使酶的活性大大降低;另外,无论R-BOX还是履带式汽蒸箱都是适合碱的高温煮漂联合设备,如果用于酶退浆,既不利于工艺控制、参数检测,也不利于工艺的连续性。所以多数厂家采取冷轧堆法,在烧毛机上,坯布烧毛后浸酶液,然后打卷堆置。

目前常用的宽温液体退浆酶,都是在 一淀粉酶或B.淀粉酶基础上进行改进的,因此使用更方便,工艺范围更宽。

尽管目前退浆酶的使用条件比较宽,但酶活性受多种因素影响,如pH值、温度、浓度、机械搅动、活化剂和表面活性剂等。所以在实际生产中,必须把这些影响因素严格控制在最佳范围内,使酶的活性保持在最活跃状态,尽可能提高退浆率。

3.2.1 pH值

pH值会影响酶蛋白的空间构象和酶的解离状态,从而影响酶的活性。在某一pH值下,酶的反应速率达到最佳值,称为酶促反应的最佳pH值。一般都在偏酸性条件下,以5.5~6.5之间为最好,化料时可用HAc进行调节。

3.2.2 温度

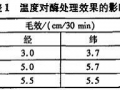

温度对酶的反应速率影响很大。随着加工温度的升高,一方面反应速率加快,另一方面酶蛋白会逐渐变性失活。适合于冷轧堆方法的酶处理最佳温度一般在65~85℃之间。