2.3 顶破强力

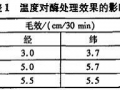

两种工艺加工后产品的顶破强力对比见表2。

表2 顶破强力结果对比

.jpg)

注:顶破强力按ASTM D 3787-2001《纺织织物顶破强力的标准试验方法等速牵引(CRT)钢球顶破试验》测试,下同。

由表2可知,抛光染色一浴工艺处理后的织物强力下降率比常规二浴工艺提高0.76%。

2.4 质量损耗

两种工艺加工后产品的质量损耗,结果见表3。

表3 质量损耗结果对比

由表3可知,采用抛光染色一浴工艺,织物的质量损耗率比常规二浴工艺减少1.01%。

2.5 成本

两种工艺的加工成本对比见表4。

表4 两种工艺中抛光工序吨布综合成本对比

.jpg)

由表4可见,抛光染色一浴工艺中抛光工序的成本较常规二浴工艺中的抛光工序降低约67%(每吨布节省成本224.2元),经济效益显著。

2.6 染色一次成功率

大生产染色一次成功率主要考核颜色和抛光效果2个指标,两种工艺的对比结果见表5。

表5 两种工艺大生产染色一次成功率对比

2.7 抛光染色二浴工艺的综合效果

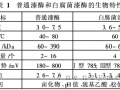

同一织物染浅色、中色、深色不同颜色时,加人染料、元明粉和纯碱的时间不同,故从加入抛光酶到加纯碱使酶失活的时间也不相同。对比不同颜色抛光染色一浴工艺的抛光效果,结果见表6。

表6 加工不同颜色时抛光染色一浴工艺的结果

.jpg)

由表6可知,无论是染浅色还是深色,采用抛光染色一浴工艺的抛光效果均较好,布面光洁度可达4~5 级,抗起毛起球可达4级。

3 结论

(1) 应用中性抛光酶8000L可使抛光工艺和染色工艺一浴完成,其抛光效果与常规酸性抛光酶抛光效果相当,且节省了一道单独的抛光工序,对织物强力损伤和质量损耗影响较小,且可大幅降低水、电和蒸汽等能源耗用成本,提高生产效率。

(2) 经生产实践证明,抛光染色一浴工艺是可行的,具有很强的实用性及推广价值。

本公司使用中性抛光酶8000L连续生产l50 t大货,产品抛光效果均较好,质量稳定,未出现质量问题。因中性抛光酶8000L的抛光温度范围为40~60℃,在实际应用中还存在一定局限性,少量需采用80℃或95℃高温染色的染料暂不适合。