随着人类对生态环保问题的日益关注,纺织工业步入了环境友好型生产加工时代,纺织用酶制剂应运而生,并不断扩大应用范围和用量。但是,由于酶的催化专一性使得单一的酶不能胜任纺织印染加工中的多步骤复杂工艺要求,如果实现单酶或者多酶与纺织化学品之间或者酶与酶之间的复合使用无疑能在纺织印染行业的绿色环保、节能增效方面有所作为。当前,商业化的纺织用酶制剂多为复配产品,即使是单一酶制剂,为了提高催化效率和处理效果,这类产品也是酶与稳定剂、防腐剂等的复配制剂。

纺织用酶制剂的复配多是指液体酶制剂的复配。较之固体酶制剂,液体酶制剂的优点是杂质含量低,酶活性高,而且生产过程短、投入小、易于复配加工。纺织用酶制剂复配的难点在于不同种类酶制剂的相容性和复配酶制剂的稳定性。不同的酶复配的要求也不尽相同,与酶的特性相对应的缓冲体系、稳定剂、防腐剂和抗菌剂等的选择与配置也各有不同。

1液体酶制剂的复配

液体酶制剂复配的所有缓冲体系、稳定剂、防腐剂、表面活性剂的选择,在保证酶制剂催化效率的同时也要考虑复配产品的稳定性。缓冲体系的选择以主要酶种类的pH值范围为基准,确保该酶的活性不受影响。与此同时,不同的酶适用的稳定剂也是不同的,复配时需要综合考虑稳定剂和各酶之间的相容性等因素进行选择[1]。酶作为一种蛋白质也有着被微生物降解的可能,防腐剂与抗菌剂的添加也很重要。

1.1酶制剂复配中的稳定剂及其作用机理

酶制剂的存储稳定性和使用稳定性是酶能否被广泛使用的基础。对于某一种酶的稳定剂可能是另一种酶的抑制剂,所以纺织用酶制剂的复配时要充分考虑稳定剂对于各酶的作用,要求做到宽的温度和pH值范围下都具有一定的稳定性。

通常的酶制剂稳定剂有高分子化合物、多元醇、羧酸盐和低分子多羟基化合物以及糖类等。

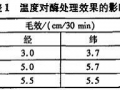

东华大学王爱平等在对于常温α-淀粉酶的稳定剂的研究中指出,醋酸钙、乳酸钠、壳聚糖是该酶在水溶液中的好的稳定剂,L-组氨酸在60℃时的热稳定效果显著。尤其是壳聚糖与棉织物会产生协同效应有利于热稳定性的提高[2]。江南大学郝秋娟等在对于淀粉液化芽孢杆菌产β-葡聚糖酶的研究中采用大分子亲水型多糖黄原胶、动物蛋白明胶、甘油、氯化钠作为该酶的热稳定剂效果明显[3]。张贺迎等关于稳定剂对糖化酶溶液的稳定作用的研究也证实了黄原胶、明胶、甘油、氯化钠、硝酸钠、磷酸氢二钠对糖化酶的保护作用,同时将黄原胶、氯化钠、甘油三者按照比例得到复合稳定剂也有较好的稳定效果,如此大大减少了价格较贵的黄原胶的用量,有实际的应用价值[4]。

酶的活性功能决定于其自身的分子结构的完整和严格的构象,当温度变化时酶的空间结构被破坏而丧失其生物活性。实验表明酶制剂的稳定剂有多种选择,而各个稳定剂的稳定机理各不相同。一般看来,维持蛋白质的构象的作用力包括分子内氢键、分子外氢键、非极性基团之间的疏水基的相互作用(范德华力)和正负基团间的离子键。除范德华力外,其他作用类型的作用力都直接受到水分子的影响,酶分子的水溶液会逐渐失去活性。黄原胶由于自身的网状结构能够发挥筛孔效应,通过对酶蛋白分子产生空间限位来减少酶分子之间的碰撞继而提高其稳定性;而亲水型黄原胶则是通过增强酶蛋白分子的疏水性,减小水的自由度来提高稳定性;甘油以及其他一些多元醇类和糖类主要是通过分子中的羟基与水分子形成氢键而抑制了水对酶分子的作用;明胶对于酶分子的保护则可能是蛋白质间的相互作用区域产生疏水性从而排除了水的作用。

1.2酶制剂复配中的防腐剂及其作用机理

液体酶制剂由于微生物污染很容易变得不稳定,造成此类污染的微生物主要包括:细菌、酵母和霉菌。对酶制剂造成污染的细菌主要有芽孢杆菌和假单胞菌;霉菌有曲霉属;酵母的污染则较少见。通常细菌或者霉菌在酶制剂中的存在很大程度上取决于水分子活度,细菌存在时水分活度在0.9以上,霉菌一般在0.7以上。因此酶制剂的抗菌需要通过降低水分活度来实现,当然直接添加抗菌剂也能起到作用。通过控制pH值和水分活度,以及添加防腐剂配合作用可以大大提高液体酶制剂的防腐作用。此外,由于在水溶液中添加电解质或者可溶性物质能够降低水的活度继而对防腐产生增益效能。

常用的抗菌防腐剂包括羟基苯甲酸脂类(尼泊金)、苯甲酸钠、山梨酸钾等。

张红艳等在果胶酶的防腐保藏技术的研究中采用了山梨酸钾、对羟基苯甲酸丙脂、氯化钠混合添加于酶液中,室温保存20天,酶活保存率达到94.6%[5]。毕瑞明等的研究表明,乙酸乙酯、苯甲酸钠对放线菌Z-6所产生的半纤维素酶液有防腐作用,而5%氯化钠对青霉素m8产生的半纤维素酶液有明显防腐作用[6]。

文献资料[7-9]表明,山梨酸及其盐类是良好的防腐剂,不但低毒而且对于霉菌、酵母菌、好气性细菌均有抑制作用,是一种光谱抗菌剂,在酸性条件下有很好的抑菌效应。此类防腐剂目前已经广泛用于食品、化妆品、医药等行业,对于酶制剂的防腐当然也有一定的适用度。山梨酸的抗菌机理是其分子结构上的α、β位上的双键阻止了霉菌的脱氢,降低了微生物的新陈代谢继而阻止了微生物的生长。此外,山梨酸还能与微生物系统中的巯基结合,从而破坏许多酶系作用,达到抑制微生物增殖的目的。

尼泊金是另一类广泛使用的防腐剂,运用于纺织用酶制剂的防腐也能产生不错的效果。尼泊金是复合脂类,即对羟基苯甲酸脂类,包括甲酯、乙脂、丙脂、异丙脂、丁酯、异丁酯、戊脂、庚脂、辛脂等。尼泊金的防腐效果不易随pH的变化而变化[10]。尼泊金脂的作用在于抑制微生物细胞的呼吸酶系与电子传递酶系的活性以及破坏微生物细胞膜结构,从而阻止霉菌、酵母菌、细菌的发育。

对于碱性脂肪酶可以选择廉价易得的苯甲酸钠作为防腐剂,用量在0.05%~0.15%之间时对酶活的稳定性影响没有显著差别[1]。但与山梨酸类防腐剂相比较而言,苯甲酸钠的毒性更大一些。蔡为荣的研究表明,山梨酸钾或者苯甲酸钠作为香蕉泥的防腐剂时,添加柠檬酸、EDTA、抗坏血酸对防腐效果有显著的增效作用[11]。

目前有研究[12-13]表明,一种新型的生物防腐剂——溶菌酶,作为天然的防腐剂具有广阔的应用前景。溶菌酶是一种无毒、无害、安全性很高的高盐基蛋白质,其发挥防腐作用的机理是其专一地作用于肽聚糖分子的N-乙酰胞壁酸和乙酰葡萄糖氨之间的β-1,4糖苷链断裂,使得细菌细胞壁变得松弛继而失去对细胞的保护,最后导致细菌溶解死亡。对于这类天然防腐剂应用于纺织用酶制剂的抗菌防腐方面尚未见诸报道。

1.3酶制剂复配中的表面活性剂及金属离子影响

在纺织印染加工中往往需要加入大量的表面活性剂,酶制剂的复配中也需要加入合适的表面活性剂来提高酶的催化效率或者增益处理效果。王超等的研究指出,非离子表面活性剂能对酸性纤维素酶的活性起到促进作用。主要原因在于非离子的表面活性剂与酶的结合弱,不会对酶的构象产生很大的影响,由此酶能够容易的解吸附并且移动到其他的结合部位,继而具有很好的活性[14]。文飞等的研究表明,阴离子或者阳离子的表面活性剂易与纤维素酶结合,对酶制剂的性能影响显著,不利于酶制剂的稳定性和活性,在复配中应当尽量避免使用[15]。张增强等的研究也指明在牛仔布生化酶洗过程中离子型表面活性剂对于酶活起负作用,非离子型表面活性剂在低于CMC时对酶活能起促进作用,而高于CMC时则是抑制作用[16]。

与此同时,上述文献资料也涉及了金属离子对于酶制剂的影响。研究表明,Na+、Ca2+、Zn2+、Mg2+、Co2+等离子在一定浓度范围时对纤维素酶具有激活作用,而超过这一浓度时逐渐产生抑制作用;而一些金属离子Ni+、Cu2+、Ag+、Pd2+、Li+、Fe2+、Fe3+、I-等对纤维素酶活力有明显的抑制作用。对于Mn2+的作用说法则存在相互矛盾的方面。总而言之,一些金属离子可能由于能屏蔽蛋白表面的多余电荷而有利于酶的稳定性,另一些离子则可能是由于重金属盐能使得蛋白质变性而导致其失活。金属离子的添加都有一个合适的浓度范围并且以酶的种类以及其它一些条件作用下的实际实验结果为准。

2纺织用酶制剂的复配

纺织产品印染加工过程中由于天然纤维其成分复杂,在进行染色或者后整理前都要经过一系列前处理工艺,而前处理正是酶制剂实际应用的主要领域。目前在纺织印染行业中广泛使用的酶包括淀粉酶、果胶酶、过氧化氢酶、纤维素酶以及一些蛋白酶等。

酶制剂涉及的工艺主要有淀粉酶对于棉织物淀粉浆料的退浆,果胶酶用于棉织物精练中去除果胶,过氧化氢酶用于去除氧漂后残余的过氧化氢,纤维素酶用于纤维素织物的生物抛光和牛仔布的酶水洗,而蛋白酶则主要用于羊毛的防毡缩整理。

实践证明,单纯的酶制剂并不能满足纺织印染加工的工艺要求,在酶的使用过程中既要加入稳定剂来减缓酶由于使用环境的变化而带来的不稳定,同时还要配合使用纺织助剂来增益处理效果。酶制剂的复配既可以是单种类酶制剂与其他助剂的复配也可以是多种类酶制剂以及其他试剂的配合使用。

2.1单种类酶制剂的复配

事实上,多种种类的酶的复配由于受到适用的pH范围差异过大等因素影响而变得异常困难,所以很多情况下是单种类酶的复配更为常见和有实用价值。以常用的纤维素酶、淀粉酶、果胶酶来介绍单种类酶制剂的复配。

2.1.1纤维素酶的复配

纤维素酶在棉织物生物抛光或者牛仔布酶水洗方面的应用潜力巨大,但单纯的纤维素酶并不能达到良好的处理效果,纤维素酶与纺织助剂以及酶保护剂的复配能很好的提高纤维素酶的应用效果。KumarAkhil等在对纤维素纤维用于酶水洗的研究中推测内在的纤维素酶作用机理是内切葡聚酶通过主要进攻起源于纤维素纤维的无定形区来削弱松散表面形态的纤维,而不是主要降解纤维素[17]。可见纤维素酶复配时需要特别关注复配添加物对于内切葡聚酶的影响。江南大学周洪等研究了纤维素酶复配时相关助剂对酶活力的影响表明,对于酸性纤维素酶而言,包括脂肪醇聚氧乙烯醚化合物、PVP系列化合物、聚醇类表面活性剂、金属氯化物都能促进该酶的酶活,而对中性的纤维素酶则无明显的效果[18]。文飞等对复配纤维素酶组分的研究则指出,山梨醇、苯甲酸钠、氯化钠在合适的浓度条件下能促进纤维素酶的酶活[19]。吕景春等的研究表明,纤维素酶APL与山梨醇、氯化钠、脂肪醇聚氧乙烯醚以及苯甲酸钠的复配产品在生物抛光效果上优于单一的纤维素酶APL的作用[20]。

2.1.2淀粉酶的复配

淀粉酶是纺织中最早使用的工业酶制剂,广泛应用于淀粉浆料的退浆。淀粉酶的复配如前文稳定剂章节中所提到的,主要是加入稳定剂以促成淀粉酶制剂能在较高温度条件下保持较高的酶活。当然随着中温型淀粉酶和高温型淀粉酶的出现,在酶退浆工艺中有了更多的选择。

在我国华北地区经常使用淀粉与PVA浆的混合浆料进行织物上浆,这就给单纯的淀粉酶退浆带来困难,寻求淀粉酶与PVA降解酶的配合使用是当前研究的重点课题之一[1]。

2.1.3果胶酶的复配

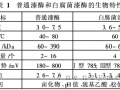

果胶酶是用于棉织物酶精练的重要酶制剂,根据应用条件可以分为酸性果胶酶和碱性果胶酶。除原果胶酶外,酸性果胶酶(聚半乳糖醛酸酶)是酶精练加工研究初期的重点研究的品种,而且由于其在食品工业中已经广泛使用,商品化酶制剂易得,故而被大量用于棉织物的精练处理。但是由于棉织物不耐酸,酸性果胶酶的使用会带来棉织物强力的损伤,取而代之的是更为合适的碱性果胶酶。江南大学陈晟等对于碱性果胶酶的研究表明,在碱性果胶酶使用中添加一定浓度的乙酸钠和MgCl2·2H2O能提高其的应用特性,以及在此基础上添加对羟基苯甲酸异丁酯能起到良好的防腐作用[21-22]。

但由于碱性果胶酶相关基础理论研究的缺失,包括碱性果胶酶对于棉纤维上果胶质的降解模式和酶解动力学、吸附特性等基本规律尚不清楚,对酶精练过程棉胶质、棉腊等疏水性物质的去除机制以及润湿性的影响因素等也没有普遍接受的观点,以及现有碱性果胶酶处理后其对于棉籽壳的去除基本无效果,导致织物的白度不如常规碱丝光,加之该种酶制剂的成本较高使得碱性果胶酶只停留在实验室研究和试生产阶段尚未大规模工业生产与应用。

2.2多种类酶制剂的复配

多种类酶制剂的复配不是单一酶的简单组合,酶与酶之间由于空间位阻效应以及蛋白质表面电性的影响而产生相容性的问题。但另一方面,人体或者其他一些微生物的实际情形是多种酶是可以一起混合发挥各自的作用的,这其中有一个关键性的节点就是酶制剂的调控。实际上目前纺织印染加工中不能有效的混合使用多种酶的原因就在于缺少酶制剂的调控措施。当然就目前的商品化的酶基础上,对于不同种类酶的复合使用许多人也做了有益的尝试。

封怀兵等对纯棉织物复配酶精练的工艺设计指出,果胶酶、纤维素酶、蛋白酶以一定的配比复合是会产生酶制剂最大协同效应由此优化酶精练工艺[23]。林增祥等探讨了一种纤维素多酶复配的方法,研究得出多酶的复配比单一纤维素水解酶的效率提高了近40%,对于提高水解酶的水解率降低成本有重要意义[24]。杨恩科对于真丝织物酶复配的研究则说明,中性蛋白酶与木瓜酶复配在优化的工艺条件下对于织物的处理效果完全可以得到与传统工艺同样的精练脱胶效果,并且所需的温度低、时间短有利于节能降耗[25]。杨喜爱等对苎麻脱胶的研究中采用了耐热碱性果胶酶和半纤维素酶复配使用,实验表明此两种酶在一定的比例条件下能够促成苎麻的脱胶[26]。袁霞等分别将纤维素酶、蛋白酶、木聚糖酶与果胶酶复配研究指出,并非所有的纤维素酶与果胶酶都有良好的协同效应,而不同蛋白酶与果胶酶的复配效果也存在很大的差异,而木聚糖酶对于果胶酶的精练有增益效果[27]。吴辉研究了单一碱性果胶酶精练工艺基础上的多酶复配工艺,实验表明,碱性果胶酶与角质酶、碱性纤维素酶、碱性脂肪酶、碱性蛋白酶、碱性木聚糖酶的复合酶对棉针织物的精练效果比单一酶有明显的提高[28]。同样的,国外也有研究者将果胶酶与脂肪水解酶、蛋白酶、纤维素酶复配适用于棉织物精练。实验表明单独的脂肪水解酶、蛋白酶或者纤维素酶都不如果胶酶或者传统的碱精练效果好,选择多酶复合使用能起到很好的处理效果[29-30]。

此外,有部分文献[31-33]是关于洗涤剂用酶制剂复配方面的研究,以蛋白酶、脂肪酶、纤维素酶、淀粉酶等为对象研究它们之间的配伍性能和增益洗涤效果的协同效应。

基于以上实际研究的资料来看,单一的酶按照一定的比例复配是有产生对于处理效果增益的可能性的,但要实现更好的多酶有效协作的目的还是要依赖于酶制剂的调控技术,在一个复杂系统中缺乏有效的秩序控制是很难发挥整体协作最大效能的。

3棉织物酶制剂一浴法前处理的设想

从多酶复配使用的实例中可以看出,以碱性果胶酶为主,以其他酶制剂为辅的复合酶制剂在实现棉织物酶精练上具有很好的应用前景。在此基础上,如果能进一步的实现前处理的一浴一步工艺则能更好地得到推广应用。

由不同酶的作用特性,有人提出了一种棉织物退浆、精练、漂白一浴一步工艺设想。棉织物上的淀粉浆料首先由α-淀粉酶与葡萄糖淀粉酶彻底降解为葡萄糖,然后由葡萄糖氧化酶催化葡萄糖生成过氧化氢,借助于过氧化氢的强氧化性使得纤维素表面及纤维素中的果胶、蜡质等杂质被一定程度的破坏,继而能提高碱性果胶酶等精练用酶制剂的作用效果。当然产生的过氧化氢同样起到氧漂的作用。但上述的设想中采用葡萄糖氧化酶并不是好的选择,该酶的作用底物单一,导致在处理过程中不能充分使用除葡萄糖外的淀粉浆退浆后的其他成分。由此,有人提出使用碳水化合物氧化酶来替代葡萄糖氧化酶来生产过氧化氢。由淀粉酶、PVA降解酶、脂肪酶、蛋白酶、碳水化合物氧化酶、碱性果胶酶、木聚糖酶、纤维素酶等复配实现棉织物退浆、精练、漂白一浴一步的全酶处理工艺。

当然设想与现实的差距总是必然存在的,这也是相关研究所为之努力的方向。复配酶一浴一步法前处理工艺中存在不同酶最适pH不一致的问题,故此实际可能采用两浴法或者一浴两步法。目前的研究与开发重点在于宽温幅和适用广泛pH的酶制剂,并且通过复配技术在提高酶的性能指标的同时有助于纺织用酶制剂用于纺织品加工处理工艺的优化以实现良好的经济和社会效益。

4小结

到目前为止,酶制剂已经可以在氧漂净洗和生物抛光过程中帮助纺织工业降低成本,并且借此摆脱巨大工业污染源的坏名声。随着绿色低碳经济时代的到来,毫无疑问的是酶制剂必然能在纺织印染行业上得到新的发展。

纺织印染工业使用酶制剂的障碍之一是需要在生产工艺中引入新的工序。而简单实用的酶制剂复配技术可以大大降低新工序的引入难度和成本,最终的目标是在于减并传统的复杂工艺工序,实现省时省钱、环境友好型的生产加工。

当然,目前的纺织用酶制剂的复配技术还处于初级阶段,尚不能实现多酶混合体系的有效调控与协作。随着研究的深入和新型酶制剂的开发,纺织用酶制剂复配技术必然会有更大的跃升,整个相关产业前景十分光明。