传统的棉针织物精练是在热碱液中进行的,虽然效果非常显著,缺点是要消耗大量的酸来中和,并用大量的水冲洗。一方面造成纤维损伤,强度下降:另一方面又耗用大量的化学品和水资源,造成废液中高BOD、COD值和盐含量高,污染环境(印染废水70%来自前处理中的煮练)。

生物酶精练代替传统的碱精练已成为流行趋势,我公司生产的精练酶A-01是以碱性果胶酶为主的,包含多种果胶酶组分和葡聚糖酶、半纤维素酶的高效复合酶。精练酶A-01已经广泛应用于纯棉针织布精练,与传统碱工艺相比较,不仅环保,而且节约了能源和水,为工厂节约了成本。

1实验

1.1实验材料和仪器

材料:14.8tex纯棉罗纹织物(兴源染织有限公司)

药品:精练酶A-01(上海康地恩生物科技有限公司)、渗透剂SH一5000、烧碱、重铬酸钾、邻菲哕啉、硫酸亚铁、硫酸银、硫酸汞、邻苯二甲酸氢钾(以上化学药品均为分析纯)仪器:LFY-215织物毛细效应仪(山东纺织科学研究院)、SC一80C全自动色差计(北京康光仪器有限公司)、YG031电子织物项破强力仪(南通三思)、Y571L型耐摩擦色牢度试验机(莱州市电子仪器有限公司)、SW一12型耐洗色牢度试验机(莱州市电子仪器有限公司)

1.2实验方法

传统碱处理深色工艺:

工艺处方(g/L)

烧碱:2

渗透剂:1

浴比:1:10

温度:98℃

时间:45min

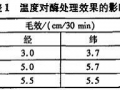

工艺流程见图1:

图1传统碱处理深色工艺流程

精练酶处理深色工艺:

工艺处方(g/t)

精练酶A-01:1

渗透剂:1

pH值:7~8

浴比:1:10

温度:55℃

时间:7 30min

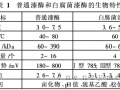

工艺流程见图2:

图2生物酶精练深色工艺流程

1.3测试方法

1.3.1失重率测试

处理前后织物于105~110℃烘箱中,烘至恒重平衡(约4h),用分析天平称取重量。

失重率=(Wo-W1)/Wo×100%

式中:wo为处理前织物重量;w1为处理后织物重量。

1.3.2毛效测试

分别取常规碱处理的棉织物和A-0l酶精练的棉织物,长30厘米,宽5厘米,在LFY-215织物毛细效应仪上进行毛效试验。

1.3.3织物果胶质去除率

精确称取织物干重1.5000g,用0.5%的草酸铵溶液萃取,萃取液用0.15%的咔唑无水乙醇溶液显色,在530nm皮长下测定吸光值,由标准曲线算出半乳糖醛酸含量,再换算成果胶质百分含量。

1.3.4顶破强力测试

在YG031电子织物顶破强力仪上测试处理前后的织物的项破强力。

1.3.5前处理废液COD值测试

将前处理的废液各收集500mL,测试废液的COD值。

1.3.5.1 COD值测试所需试剂:

(1)重铬酸钾标准溶液(1/6=0.2500mol/L)称取预先在120℃烘干2h的优级纯重铬酸钾12.258g溶于水中,移入1000ml容量瓶,稀释至标线,摇匀。

(2)试亚铁灵指示液:称取1.485g邻菲哕啉,0.695g硫酸亚铁溶于水中,稀释至100ml,贮于棕色瓶内。

(3)硫酸亚铁铵标准溶液:称取39.5g硫酸亚铁铵溶于水,边搅拌便缓慢加入20ml浓硫酸,冷却后移入1000ml容量瓶中,加水稀释至标线,摇匀。临用前,用重铬酸钾标准溶液标定。

(4)硫酸-硫酸银溶液:与500ml浓硫酸中加入5g硫酸银。放置1.2d,不时摇动使其溶解。

(5)硫酸汞:结晶或粉末。

(6)邻苯二甲酸氢钾标准溶液:称取0.425g基准邻苯二甲酸氢钾溶于水中,摇匀,转移至1L容量瓶中,定容。

1.3.5.2废液COD值测试步骤

(1)用移液管吸取20.0毫升水样于500毫升锥形瓶中,)JHo.4克硫酸汞,再依次用滴定管准确加入10.0毫升重铬酸钾标准溶液,慢慢从回流管上端加入30.0毫升硫酸一硫酸银溶液和几粒玻璃球,轻轻摇动锥形瓶使溶液混合均匀,加热回流2小时。

(2)冷却后用少许水淋洗冷凝器壁。然后取下锥形瓶,再用水稀释至140毫升。

溶液体积不应少于140毫升,否则因酸度太大终点会不明显。

(3)冷却后加2—3滴(0.10—0.15)毫升试亚铁灵指示剂,用硫酸亚铁按标准溶液滴定,溶液由黄色经兰绿最后刚变至红褐色时,即到达终点。记录消耗的硫酸亚铁按标准溶液的毫升数。

(4)同时以20.0毫升蒸馏水作空白,操作步骤和水样相同,记录实验消耗的硫酸亚铁按标准溶液毫升数。

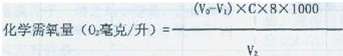

1.3,5.3 COD值计算

式中:C一硫酸亚铁铵标准溶液的浓度。

Vo一空白消耗的硫酸亚铁钱标准液毫升数。

V2一水样消耗的硫酸亚铁按标准溶液毫升数。

V2一水样体积(毫升)

1.3.6染色性能测试

将两种工艺处理后的织物染色,用SC一80C全自动色差计测试L、a、b值。

1.3.7色牢度测试

干、湿摩擦牢度:用Y571L型耐摩擦色牢度试验机按GB/T3920-1997澳J定;

皂洗牢度:用SW-12型耐洗色牢度试验机按GB/T3921.1—1997测定。

2结果与讨论

2.1生物酶精练原理

果胶是高度酯化的聚半乳糖醛酸,其大分子链在棉纤维表面形成了互相交错的网络结构,阻碍着其它纤维伴生杂质的去除。果胶酶能够与果胶质生成络合体,进而将之水解。原先不溶性的果胶质被分裂,脱离纤维,被水解的果胶质就具有分散性。果胶质从纤维表面的初生胞壁层溶解后,使表面其他杂质随之脱落,同时为净洗剂去除蜡质提供了通道,最终达到精练的目的。

2.2生物酶精练效果分析

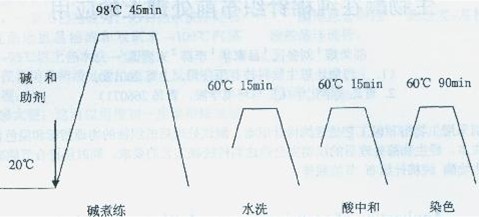

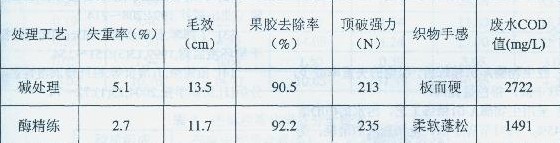

表1:生物酶精练和传统碱工艺前处理后织物性能比较

从表1可以看出,采用生物酶A-01精练,织物的失重率和强力明显得到改善,这是因为A-01精练酶是一种碱性果胶酶,由于酶的专一性决定了它只对果胶起作用,不损伤纤维素,故不会影响织物的强力,失重率大大降低,这直接为工厂节约了成本消耗。生物酶精练后毛效较传统碱工艺有所降低,因为酶精练作用条件温和,织物表面的纤维素结构未经破坏,棉蜡未完全去除,润湿性稍差,但是能满足后道染色要求,同时使得织物的手感得到改善,变得柔软而蓬松,提高了产品的品质。酶精练后的废液COD值比碱处理后的废液COD值降低了近45%,大大减轻了工厂的环保压力,降低了工厂污水处理的成本。

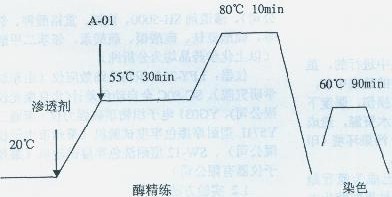

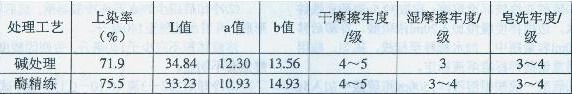

表2:两种工艺处理后染色性能的比较

生物酶A一01精练后排水直接染色,无需水洗,可大大节省用水量。从表2可以发现,生物酶A一01精练后,染料的上染率达到75.5%,比碱处理的织物提高了5%,这可以从表1的果胶去除率解释:生物酶精练后,果胶质去除率高达92.2%,纤维内部的通道被打通,染料的上染率就得到很大改善,这样可以节省一部分染料的用量。生物酶A-01精练后,织物的L值降低,说明织物的得色量提高。△a为-1.37,△b为1.37,△E为2.52,说明生物酶A-01处理后,织物略微偏绿偏黄,和碱处理的织物相比,色差很小,工厂完全可以接受。生物酶精练后,摩擦牢度和皂洗牢度和传统碱工艺基本一致,其中湿摩擦牢度比传统碱工艺高出半级。

2.3生物酶处理的经济效益分析

表3是生物酶精练和传统碱分别处理1吨针织布,所需的能源、水和助剂的成本对比。

表3两种工艺成本对比

注:按照前处理一吨针织布计算成本,浴比1:10。

从表3可以看出,虽然采用生物酶A-01精练工艺,助剂的成本有所增加,但是生物酶工艺缩短了工艺时间,减少了水、电和蒸汽的用量,综合成本节省近32%。这还不包括由于上染率提高节省的染料和减轻了污水处理压力,降低污水治理费用这两项成本。

3结论

3.1经生物酶A-01精练后,织物的失重率减少,手感柔软丰满,得色量提高。

3.2采用生物酶A一01精练工艺,污水的COD值降低了45%,同时节省了水、电和蒸汽的消耗,为工厂节省了成本,减轻了环保的压力。