1、生物酶的结构和特性

生物酶是具有催化功能的蛋白质。象其他蛋白质一样的酶分子由氨基酸长链组成。其中一部分链成螺旋状,一部分成折叠的薄片结构,而这两部分由不折叠的氨基酸链连接起来,从而使整个酶分子成为特定的三维结构。

生物酶是从生物体中产生的,它具有特殊的催化功能。它与一般催化剂相比具有如下特点[1]:1)催化效率高。酶的催化效率是一般无机催化剂的103~106倍。2)专一性强。一般催化剂对底物专一性比较差,而酶对底物有严格的选择性(某一种酶往往只能对某一类物质起催化作用)。3)反应条件温和。酶催化反应不象一般催化剂需要高温、高压、强酸、强碱等剧烈条件,而可在较温和的常温、常压下进行。4)具有调节能力。许多酶的催化活性可受到多种调节机制的灵活调节。

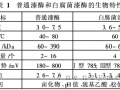

酶的种类很多,不同的酶最适合作用的条件也各异。影响酶催化活性的因素很多,如酶的浓度、底物浓度、反应温度、pH值、时间等。要想使生物酶更好地应用在染整工业中,就需要坚持不懈的研究开发和实践。

2、生物酶在染整工业中的开发与应用

2.1、酶退浆

2.1.1、淀粉酶退浆

用淀粉酶对含有淀粉的棉织物退浆是生物酶最早应用于染整前处理加工的工艺。棉织物采用碱退浆对淀粉浆的退除率较低,采用氧化剂或酸退浆如果工艺条件控制不当又会使织物强力受到严重损伤。而采用能分解淀粉浆的淀粉酶,在较温和的温度和pH值条件下,使淀粉转变成溶解状态,不但退浆率高,而且对棉织物无损伤,产品手感柔软。因此棉织物采用酶退浆是人们一直公认的理想退浆工艺。过去因淀粉酶成本较碱高得多,再加上它对其他浆料无去除作用,限制了它的应用。随着生物技术的发展,淀粉酶的价格不断降低,因此,该工艺又重新引起人们的重视。

2.1.2、脂肪酶辅助退浆、

采用脂肪酶辅助退浆工艺国外也有报道[2]。在传统上浆工艺中,淀粉和以动植物为基础的润滑剂(甘油三酸脂)常被用作上浆组分。这主要是由于它们是可以不断供应的天然原料,容易买到,价格相当便宜。采用传统的退浆/精练工艺,只有低于10%的动植物被皂化。而以甘油三酸脂为主的润滑剂几乎能全部被脂肪酶水解。因此,对于用淀粉/动植物混合浆料上浆的织物,可以采用淀粉酶和脂肪酶的混合退浆剂退浆。

退浆采用轧堆法,工艺条件为脂肪酶浓度5000LU/kg棉,淀粉酶浓度25NAU/kg棉pH值为7,温度75℃,2h,浴比1∶1,退浆率为98%。

退浆采用高温短蒸法:脂肪酶浓度100LU/kg棉,淀粉酶浓度50NAU/kg棉,pH为7,温度90℃以上,时间5min,浴比1∶20,退浆率90%以上。

采用上述工艺退浆均匀性好,织物手感柔软,可减轻环境污染和精炼负担。若采用90℃以上短蒸处理,还可缩短退浆时间。

2.2、酶精练

棉织物采用烧碱精练的方法已有很长历史,到目前为止几乎所有的棉织物都采用碱精练。但是随着人类对保护生态环境的需求,采用酶精练的研究正在兴起。据有关资料介绍,采用果胶酶和纤维素酶协同作用,对棉织物进行处理,能显著地改善织物的润湿性,织物损伤小。

酶精练的具体工艺如下:果胶酶2.2%(owf),纤维素酶4.4%(owf),pH值为5(HAcNaAc缓冲液),温度50℃,时间60min,浴比1∶12。

与碱精练相比,酶精练反应条件温和、能源消耗低、设备要求简单,没有废水处理问题。酶精练后的织物手感蓬松、柔软。经酶练后的染色织物,色泽鲜艳、光泽明亮,外观效果明显优于碱精练。由此可见,酶精练工艺是最有希望取代碱精练的工艺。

2.3、酶脱胶

蛋白酶脱胶是我国传统的蚕丝织物脱胶工艺。由于近年来酶的价格上涨,此工艺成本较高,故随着快速精练剂的推广应用,酶练工艺逐步被淘汰。然而蛋白酶精练工艺有明显的特点是采用快速精练剂无可替代的。如产品手感丰满柔软、光泽柔和。特别是用于真丝绉类织物加工,绉效应好,工艺流程比较简单,操作容易控制,因此该工艺又重新被人们认识。

有的厂家经过几年的实验、探讨,发现蛋白酶与快速精练剂合理结合运用,即把2709蛋白酶应用在精练的预处理阶段然后再采用精练剂复练,效果十分理想。具体工艺条件如下:

预处理:2709蛋白酶0.9g/L,WA分散剂2.7g/L,温度42~45℃,时间80min。复练工艺条件:纯碱0.9g/L,水玻璃1g/L,精练剂2g/L,温度60℃,时间100min。

采用上述工艺生产真丝绉类织物不仅缩短了精练时间(比传统工艺缩短20min),降低了精练温度,节约了生产能耗,而且产品的外观和内在质量都十分理想。因此,该工艺很有推广价值。

2.4、酶低温染色

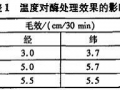

传统的羊毛染色工艺均为100℃下沸染。这种染色工艺不但耗能大而且易损伤羊毛纤维,致使染色产品手感粗糙。选用合适的蛋白酶用于羊毛染色,破坏羊毛纤维表面的膦片结构,可促进染料向纤维内部扩散,提高染色速率和上染百分率,从而使羊毛染色可以在较低的温度下进行。据资料介绍[3]:选用SEP或Alcalase2.0T蛋白酶,在pH值为5.5,染色温度85℃下,染羊毛,可获得较好的染色效果。

蛋白酶用于羊毛低温染色与传统的沸染工艺相比具有以下优点:1)染色温度降低,有利于节约生产能源,减少纤维损伤;2)节约了染料用量,减少了环境污染;3)改善了染品的手感,提高了产品质量。此工艺值得推广。

2.5、酶洗

2.5.1、牛仔布的酶洗、

厚重的棉斜纹牛仔布经过石磨水洗,色泽变成兰白相间,手感变得柔软舒适。这种服装由于适合部分人追求外观新颖、穿着舒适的要求,故风行至今。

传统的牛仔布加工是用浸渍过次氯酸钠或高锰酸钾的浮石对织物进行“石磨”。其美中不足的是牛仔布强力损伤过大。将纤维素酶用于牛仔布水洗与浮石水洗相比具有以下优点:加工服装质量优异;对设备磨损少;有利于环境保护,织物强力下降小。

牛仔布酶洗分3个阶段:首先是预水洗及退浆。其次是纤维素酶洗,最后是洗涤剂水洗及清水洗和烘干。由于纤维素酶本身可赋于织物以柔软的手感,在最后清洗阶段,除要求超柔软外,一般不必再加入柔软剂。此外,因酶洗在pH值近中性下进行,故改善了靛兰染料对牛仔布的沾染现象。由此可见,中性纤维素酶较适合于牛仔布的水洗。

2.5.2、高档纤维素织物的酶洗

纤维素酶不但已成功地用于牛仔布的石磨洗涤中,而且对精致的织物或那些容易被纤维素酶水解的织物,也可以有效地进行整理。经研究发现[4],对于亚麻和粘胶人造丝等织物只要求温和的表面打光和磨损时,内一浓缩的酸性纤维素酶是最佳的选择。

酶洗的最佳工艺条件:pH值为5.0~5.5,温度50~55℃,时间30min。酶洗后采用升温到70℃以上,升高pH值到7.5以上,处理10min,使酶迅速失活。

采用上述工艺可以改善亚麻织物的手感,可使粘胶人造丝织物获得仿真丝织物的风格。

3、生物酶的应用前景

生物酶作用条件温和,催化性能专一,催化效率高,是其他任何化学助剂无法比拟的。经生物酶处理后的纺织品手感柔软,穿着舒适,色泽鲜艳,光泽明亮,产品档次高。采用生物酶进行染整加工,既可节约染化料,节省能源,又无环境污染。因此,随着人们对“绿色”纺织品的需求,随着生物酶技术研究的不断深入,相信在不远的将来,生物酶将会应用于染整加工的各道工序中。