因此在应用耐高温α-淀粉酶时要考虑到以上因素。耐高温α-淀粉酶的作用底物是淀粉,它在适宜的条件下,可以在淀粉分子内部任意切割α-1,4键,而使淀粉迅速降解,失去粘性,变成麦芽糖、葡萄糖和糊精等,这个过程通常被称之为淀粉的液化。

淀粉液化能否合格,是柠檬酸行业的一个重要技术关键。

纵观我国柠檬酸行业的发展过程,对淀粉液化也是逐步认识的,开始以薯干粉为原料,甚至不加酶,而仅依靠发酵罐的蒸煮和菌种本身含有的酶系来完成淀粉的液化和糖化过程,这就在一定程度上限制了发酵水平的提高,之后多数工厂认识到在发酵蒸煮过程中,加一些淀粉酶,可以改善淀粉液化的情况,从而提高了发酵的产酸和转化率。当时用的酶主要是中温淀粉酶。

近年来,耐高温α-淀粉酶问世,绝大多数柠檬酸厂立即以耐高温α-淀粉酶取代中温淀粉酶,其理由是,因为以薯干粉为原料大容量发酵,投料时间长,升温慢,特别是当遇蒸汽不足时,升温更缓,料液ph逐步下降,当酶加入后,底物ph已降至中温α-淀粉酶的适应ph以外,使中温α-淀粉酶由于淀粉酶失活,液化难以彻底而影响发酵。耐高温α-淀粉酶由于适应ph范围宽就不受影响,即使底物ph降至ph5,液化仍能正常进行,不影响发酵(某工厂有四罐如此情况,平均产酸仍有12.4%,发酵周期70.8hr,粮耗1.49的实绩)。更重要的是,耐高温α-淀粉酶(和中温淀粉酶相比)具有较高的耐温性和较宽的温度适应范围,即在50℃时酶活力就能达到50%,80℃时酶活力达到80%,90℃以上酶活力更高,在95~97℃时迅速液化,到100℃酶仍具有活力,这是中温α-淀粉酶不可比拟的(中温α-淀粉酶在90℃以下即失活)。因此使用耐高温α-淀粉酶按柠檬酸行业的常规操作,就可以保证液化彻底,发酵成功。

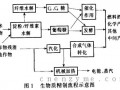

更深远意义的是,耐高温α-淀粉酶和喷射液化技术在柠檬酸行业的应用,为柠檬酸发酵行业以精料取代了粗料发酵开辟了广阔的前景。发酵原料改革,由粗料变精料发酵,是我国柠檬酸行业发展的必由之路,精料发酵能增加以发酵投料量,减少发酵能耗,使原料中还原糖彻底利用,提高发酵产酸率和转化率;精料发酵能降低发酵色素和杂质含量,对后提取大有好处;更可喜的是减少了发酵酸性滤渣,取代的是蛋白质含量很高的饲料原料。因此精料发酵无论是对行业本身,还是社会环境保护都是大有好处的。