棉织物由于具有良好的舒适性,在纺织品中占有绝对的优势;而酶处理条件缓和,对人体无害,不会引起环境污染,处理后织物手感柔软,能够提高织物的附加值,因而棉织物的生物酶处理越来越受到人们的关注。本文主要讨论纤维素酶处理方式对棉织物染色性能的影响。

2、纤维素酶对棉织物的作用原理

纤维素酶对棉织物的处理主要是利用对纤维素的减量处理,其实质是纤维素水解。在纤维素酶的催化水解作用下,纤维素大分子链β 1,4苷键断裂,产生较小的分子链,当聚合度降到一定程度时,便易溶于水中,促使纤维减量。水解作用充分,则减量多,纤维的损伤程度也越大。

纤维素酶水解有两种方式:一种是从纤维素大分子链的一端开始水解(即外切型断裂);另一种是从纤维素大分子链的中间断裂(即内切型断裂)。随着水解的不断进行,纤维素分子的聚合度逐渐下降。水解获得的小分子化合物被水洗除去,织物获得减量效果。

随着棉纤维表面纤维素的水解,纤维素酶逐渐向内部渗透,部分地改变了分子的组织排列结构,使纤维无定形区增加,结晶度下降,刚度降低和细度增加。与此同时,较硬的表层分子水解后,纤维直径变小,在织物交织点的经纬纱之间产生相对滑移时,受到的摩擦力变小、刚度减弱,织物手感变得柔软,服用性能得到改善。

3、试验.

3.1、试验材料

20×20108×58纯棉丝光纱卡织物。

3.2 试验药品

纤维素酶DE106、洗衣粉、直接大红4BS、活性紫KN 2R(以上均为工业品);醋酸、醋酸钠、纯碱、食盐以上均为分析纯)。

3.3 试验设备及测试仪器

PHS 25型酸度计、HH S恒温水浴锅、CS101型电热鼓风干燥箱、AS D24常温小样机、Y571B染色摩擦牢度仪、电脑测色配色仪DatacolorDF 100、721型分光光度计。

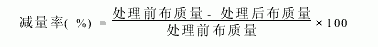

3.4 性能测定减量率、

将酶处理前后的2块试样放入恒温箱中,于105℃烘至恒重,放置干燥皿中冷却,分别称重并计算其减量率:

色差、在测色配色仪DatacolorDF 100上测定。

摩擦牢度、在Y571B型染色摩擦牢度仪上按GB/T3920 97标准测定。

上染率、用721型分光光度计测定染后残液的吸收波长,从标准曲线上找出各染液的相对百分浓度(C%)。

上染百分率(%)=100-C

固色率(%)=100-X

X(%)=AbVb/AaVa×100

式中:X———染色残液的染料量,以占总量的百分率;

Va———空白染浴冲稀后的体积;

Aa———空白染浴冲稀后的吸光度;

Vb———染色浴冲稀后的体积;

Ab———染色浴冲稀后的吸光度。

3.5、处理工艺

酶处理工艺流程、酶处理(时间45min,浴比1∶20)→酶失活处理(用2g/L碳酸钠调节整理液pH值至8.5~9.0,恒温处理30min)→水洗→烘干

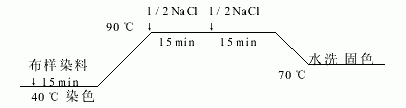

直接染料染色工艺流程、染色[大红4BS(owf)x%,食盐4g/L,浴比1∶50]→固色(固色剂Y1mL/L,温度70℃,时间20min,浴比1∶50)→水洗→皂洗(洗衣粉5g/L,92℃×5min)→水洗→烘干

工艺曲线

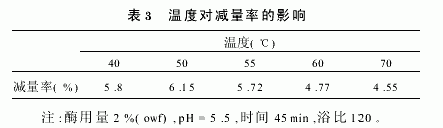

活性染料染色工艺流程(一浴二步法)、布样→染色(60℃×15min→加1/2NaCl,15min→加1/2NaCl,15min)→固色(Na2CO315g/L,浴比1∶20,时间30min)→皂洗(92℃×5min)→水洗→烘干

4、结果与讨论

4.1、酶处理工艺优化

温度、pH值、酶用量是影响酶活力的主要因素。

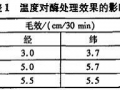

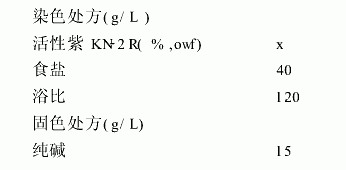

4.1.1、酶用量

从表1可知,随酶用量增加,减量率增大。浴比一定时,酶用量越大,纤维素酶浓度越高;在相同时间下,纤维素酶水解的纤维素越多,减量越大,织物强力下降越大。若减量过小,虽然强力下降不大,但整理效果不理想。考虑到织物的强力,应尽量避免纤维素酶过量。酶用量选择2%(owf)较适宜。

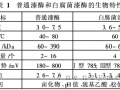

4.1.2、pH值

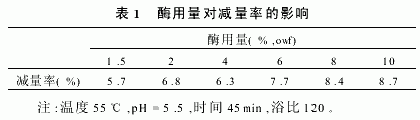

pH值主要影响酶分子活力中心上相关基团的解离,从而影响酶与底物的结合。适宜的pH值能给酶剂提供发挥最佳活力的环境,平衡其在反应过程中的酸碱度,从而最大限度地发挥酶剂的作用。

从表2可看出,pH值4.5时,织物的减量率最高,但在酸性条件下棉织物的损伤比较大。因此,选择pH值为5.5较适宜。

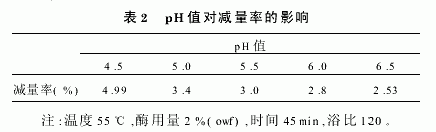

4.1.3、温度

从表3可以看出,在一定温度范围内,随着温度升高,棉纤维的减量率也随之增大。温度对酶活力影响较大,温度升高,活化分子数增加,有利于催化反应,但温度太高,酶蛋白会逐渐变性失活。考虑到酶活力及酶在处理过程中的热稳定性,反应温度以60℃为宜。

通过以上分析可得出,棉织物较适宜的酶处理工艺为:pH值5.5、酶用量2%(owf)、温度60℃、时间45min、浴比1∶20。

4.2、酶处理对染色性能的影响

4.2.1、先酶处理后染色

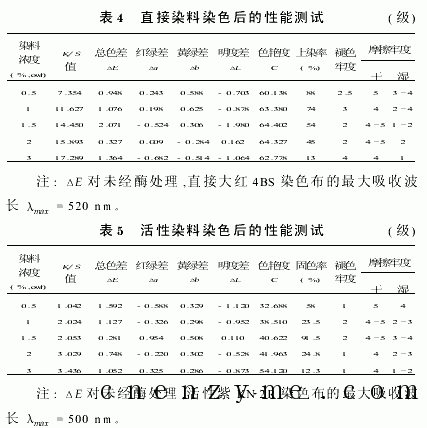

表4、5中的ΔE提供总的色差数据,结合L(亮 暗)、A(红 绿)和B(黄 蓝)值的变化,即Δa值为正偏红、负偏绿;Δb值为正偏黄、负偏蓝。棉织物经酶处理后染色,随染料浓度增加,K/S值增大,但上染率或固色率减小。直接染料染色的棉织物,当染料浓度为0.5%时,上染率最大;浓度为1.5%时,鲜艳度值和色差值最大。活性染料染色棉织物,染料浓度为1.5%时,固色率最大,色差值最小。染料浓度变化对染色牢度的影响不大,但浓度过高时,湿摩擦牢度偏低。

造成这些现象的原因是纤维素酶处理对纤维素纤维染色性能的影响,主要表现在两个方面:

(1)纤维素分子结构发生变化。酶处理主要是切断纤维素分子链,每次反应只在一端分子链上增加一个还原性潜在醛基,其他基团变化不大。

(2)纤维素纤维超分子结构发生变化后,引起染色性能的变化。纤维素酶首先在无定形区发生催化水解作用对结晶区也可从表面开始反应,一些酶还可以使结晶区不断形成微隙,逐步深入进行催化水解。随酶用量的增加这种作用不断加强,分子链段水解后被去除,无定形区减小,染料可及度降低,引起染料的吸附量减少。

4.2.2、先染色后酶处理

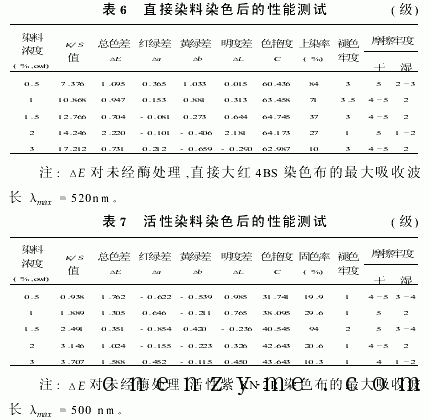

从表6、7可看出,棉织物染色后经酶处理,随着染料浓度增加,K/S值增大,上染率下降,固色率呈无规则变化。直接染料浓度为0.5%时,上染率最大;浓度为1.5%时,色差值最小,而鲜艳度最大。活性染料浓度为1.5%时,固色率最大,色差值最小;浓度为3%时,鲜艳度最大。

比较表4~7可看出,在相同酶处理条件及染色条件下,先酶处理后染色,棉织物的K/S值及上染率或固色率比染色后酶处理大,酶处理的先后对染色牢度的影响不大。先用直接染料染色后酶处理的棉织物鲜艳度比先酶处理后染色的稍大;而用活性染料染色的鲜艳度和色差值正好相反。其原因是棉织物染色后经酶处理,纤维上的染料对纤维素酶的作用有明显的抑制作用,不同的染料,抑制程度不同。直接染料和活性染料均是阴离子染料,由于离子染料的吸附作用,在棉基质上形成电荷,有可能改变酶的催化性能或对酶的活性与结合部位进行覆盖,从而影响酶的催化效率[11]。

5、结论

5.1、上染于棉的染料能够抑制纤维素酶的水解作用,染料类型不同,抑制程度不同。

5.2、先酶处理后染色,棉织物K/S值、上染率、固色率高于先染色后酶处理。

5.3、酶处理与染色的先后顺序对染色牢度的影响不大,但染料浓度高时,湿摩擦牢度偏低。