随着现代生物技术的发展,纤维素酶在纺织工业上的应用已受到纺织染整和生物工程界人士的高度关注。同时生物酶对环境污染小,有利于生态环保,符合国家工业发展政策和方向。纤维素纤维织物通过纤维素酶处理,可以达到去除表面纤维、抗起毛起球、生物抛光、石磨水洗、手感柔软等特征。由于原料趋于多元化发展的方向,织物可以由不同类别的原料组成,也可以由同种类别不同品种的原料组成,如多种纤维素纤维通过混纺、交织的方式生产织物;同时不同来源的酶制剂各酶组分对纤维聚集结构的特异性,从而使酶对不同纤维素纤维的作用特性不同。因而对纤维素酶减量特征的了解,对实际生产具有现实意义。本实验比较两种底物的酶活测定方法的结果,分析了影响生物抛光整理减量率的各种因素,为纤维素酶的正确使用提供依据。

1实验

1.1实验试剂与材料

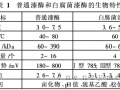

DNS试剂(自配),冰醋酸,醋酸钠为分析纯,羧甲基纤维素钠(CMC)为试剂级,新华定性滤纸,纤维素酶Suh0ngCellishL(诺维信),纤维素酶MEGAJ2(上海盛星助剂),纤维素酶DH-1(自配),原酶Cellus0ftJZ(上海君恒生物),纯棉布,苎麻半漂布,亚麻半漂布(雅戈尔印染)。

1.2实验仪器

电子天平,HHS电热恒温水浴锅,UV-7504紫外可见光光度计,6050真空干燥箱,PHSJ-4A实验室pH计,XH?KG55C振荡水浴锅。

1.3生物抛光工艺

纤维素酶(视要求而定),温度50℃,浴比15:1,pH5.0(醋酸缓冲液调节),处理时间50min,然后80℃热水洗涤10min失活。

1.4酶活的测定

采用CMC酶活和滤纸酶活法测定。酶活定义:在反应条件下,每分钟底物产生1m0l葡萄糖的酶量为1单位(IU)的酶活。

1.5减量率

将纤维素酶处理前后的试样在烘箱中于105℃烘干至恒重。

减量率=(M处理前一M处理后)/M处理前X100

2实验结果与讨论

2.1纤维素酶酶活的测定

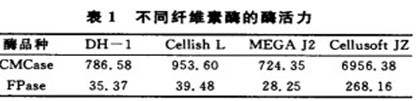

实验选择Suh0ngCellishL、MEGAJ2、DH-1和Cellus0ftJZ四种纤维素酶,分别用CMC酶活法(CMCase)和滤纸酶活法(FPase)测定其酶活,结果如表1所示。

从表1结果可知:CMCase和FPase的大小顺序是:Cellus0fiJZ>CellishL>DH-1>MEGAJ2。其中CMCase主要表征纤维素酶系统中内切酶(EG、Cx)的活力,FPase表征纤维素酶系统中总纤维素酶活力。因为反应底物不一样,两种测试方法得到酶活力没有显著对应关系和可比性。复配纤维素酶中原酶含量一般不超过20%,所以原酶的酶活一般比复配酶酶活要大得多。

2.2物理减量和化学减量的影响

从目前纤维素处理纤维素织物形成的减量看,减量可以分为化学减量和物理减量,化学减量是纤维素酶催化水解纤维素成为葡萄糖而使织物达到减量,而物理减量是非化学催化水解(表面纤维剥离)造成的减量。由图1可知,从减量率来看,以振荡水浴锅加玻璃珠获得的机械作用的效果最好,玻璃棒加玻璃珠搅拌次之,而无机械作用的减量率非常小。因为酶整理的减量是由化学催化水解和机械搅拌协同形成的,化学减量促进了物理减量的形成,而物理减量又使新的纤维素酶的催化位置形成。添加搅拌介质后,因其无规则的运动致使织物表面的动力边界层和扩散边界层变薄,酶分子容易接近和吸附在纤维的表面,同时水解产物也加快溶解。玻璃棒搅拌的减量率小于水浴振荡锅减量率的原因主要是人工搅拌没有连续性和持续性(隔5min搅拌lmin)。所以以下研究都是以水浴振荡锅加玻璃珠作为机械搅拌装置。

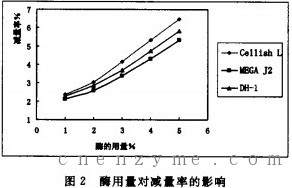

2.3酶用量对减量率的影响

选取CellishL、MEGAJ2、DH-1对棉织物进行生物抛光整理,不同酶的用量及减量率的关系如图2。当酶用量分别为1~5时,对应减量率的平均值为,CellishL:MEGAJ2:DH-1=1:0.82:0.86,这与不同酶的CMCase的比值(CellishL:MEGAJ2:DH-1=1:0.77:0.83)是相近的,说明在相同的机械作用下,织物减量率与CMCase明显相关,EG酶在织物的生物抛光整理中起着决定作用。所以在生物抛光整理中,CMCase是织物整理效果的重要依据之一。

2.4纤维素酶活对减量率的影响

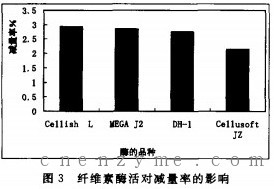

将CellishL、DH-1、Cellus0ft酶活稀释至与MEGAJ2酶活大致相等。然后用2酶量处理棉织物,其减量率如图3。在相同的机械作用下,前三种复配酶的减量效果基本相同,说明CMC酶活决定了织物的减量率,纤维素内切酶起着主要作用。未添加化学助剂的原酶,其减量率要低于复配酶,添加化学的试剂主要包含了稳定剂、表面活性剂和抗菌剂。在进行整理时,这些化学试剂(如NaCL)能明显提高酶的活性;同时竺坌竺使酶较容易地解吸并移动到其他结合部位,提高织物的减量效果。所以在复配酶处理织物中,是纤维素酶和化学试剂综合作用的结果。

2.5不同纤维素纤维织物的减量特征

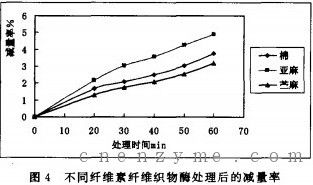

分别用2DH一1酶处理棉、亚麻、苎麻织物,处理后减量特征如图4。由图4可知,亚麻减量率最高,主要是亚麻织物表面有较多的绒毛,酶处理使其容易断落;苎麻要低于其他纤维,这和其纤维在结构上具有较高的结晶度、取向度和低的孔隙率有关。在实际工艺处理时,短时间处的减量具有实际参考价值,这些织物品种的减量次序是:亚麻>棉>苎麻。

3结论

3.1纤维素酶整理的减量是由化学催化水解和机械搅拌协同形成的,是物理减量和化学减量的综合结果。

3.2在机械作用方式相同条件下,纤维素纤维织物减量率与CMCase显著相关,EG酶在织物的生物抛光整理中起着决定作用。

3.3不同的纤维素纤维织物的减量特征与其纤维的结构、性能以及织物纺织方式有关。棉、亚麻和苎麻在短时间处理的减量次序为:亚麻>棉>苎麻。